La refrigeración industrial es un componente esencial en una amplia variedad de sectores, desde la industria farmacéutica y alimentaria hasta la petroquímica. Esta tecnología es fundamental para conservar los productos, pero también es vital para asegurar la eficiencia y la seguridad en varias operaciones industriales.

Los sistemas de refrigeración industrial han evolucionado con el tiempo para adaptarse a las demandas del sector industrial actual, en este marco. En la actualidad, gracias a los progresos tecnológicos, existen soluciones muy específicas que permiten incrementar la eficiencia energética, reducir los costos operativos y contribuir a la sostenibilidad del medio ambiente.

¿Qué es un sistema de refrigeración industrial?

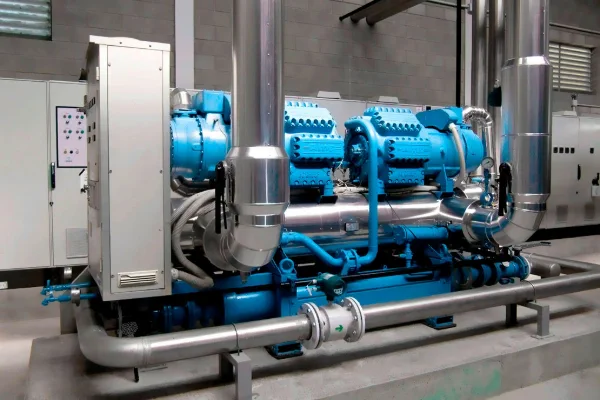

Un sistema de refrigeración industrial es un conjunto de tecnologías y equipos que se crean para enfriar productos, espacios o procedimientos en una instalación industrial. La función fundamental de estos sistemas es regular la temperatura de forma exacta y eficaz para asegurar que las operaciones se desarrollen correctamente y los materiales se conserven.

Estos sistemas están formados por una variedad de componentes, como válvulas de expansión, condensadores, compresores, evaporadores y sistemas automatizados de control. Los compresores tienen la función de elevar la presión del refrigerante, que se dispersa posteriormente en el condensador para desprender el calor.

Los sistemas de refrigeración industrial se utilizan en una amplia gama de aplicaciones, desde la conservación de alimentos y productos farmacéuticos. Dependiendo de las necesidades, los sistemas pueden ser más adecuados para procesos de refrigeración más complejos que, por ejemplo, el enfriamiento de un aire acondicionado portátil en una instalación comercial o residencial.

1. Compresión de vapor

Uno de los sistemas más comunes en los sistemas de refrigeración industrial es el sistema de compresión de vapor. Este tipo de sistema utiliza un ciclo termodinámico en el que un refrigerante se comprime, se condensa y luego se evapora para absorber el calor del ambiente o proceso que se desea enfriar.

El proceso comienza cuando el compresor aumenta la presión del refrigerante, el cual pasa al condensador, donde se disipa el calor. Posteriormente, el refrigerante se expande en una válvula de expansión, lo que reduce su temperatura y lo convierte en gas a baja presión. Este gas frío pasa al evaporador, donde absorbe el calor del entorno, y luego regresa al compresor para iniciar de nuevo el ciclo.

Su facilidad de uso y la capacidad de manejar cargas térmicas grandes lo han convertido en una opción estándar en el sector, similar a cómo un aire acondicionado en Santiago puede ser útil para combatir las altas temperaturas de la zona.

2. Sistemas de absorción

El sistema de refrigeración por absorción es una alternativa a los sistemas de compresión de vapor, especialmente en situaciones donde la energía eléctrica es limitada o costosa. Este sistema funciona mediante un ciclo de absorción en lugar de compresión, lo que lo hace más adecuado para instalaciones que pueden aprovechar fuentes de energía térmica, como gas, vapor o incluso calor residual.

En términos de funcionamiento, el ciclo comienza cuando una solución absorbente, como el bromuro de litio o el amoníaco, entra en contacto con el refrigerante, generalmente agua. En este punto, el refrigerante se absorbe en la solución absorbente, y el calor es extraído del entorno.

Este tipo de sistema es particularmente útil para instalaciones comerciales que buscan optimizar su consumo energético sin recurrir al uso de aire acondicionado split muro tradicionales en espacios grandes. Los sistemas de refrigeración industrial por absorción también son ideales para empresas que necesitan enfriar a gran escala mientras reducen su huella de carbono y dependen de fuentes de energía térmica alternativas.

3. Expansión directa

El sistema de refrigeración por expansión directa (DX) es una tecnología ampliamente utilizada en aplicaciones industriales donde se requiere un enfriamiento eficiente y directo. Este tipo de sistema se caracteriza por el uso de un refrigerante que se expande directamente en el evaporador, lo que permite una transferencia de calor más directa y eficiente entre el refrigerante y el entorno o proceso que se está enfriando.

El funcionamiento de un sistema de expansión directa comienza cuando un compresor toma el refrigerante en estado gaseoso y lo comprime, lo que aumenta su presión y temperatura. A continuación, el refrigerante comprimido pasa al condensador, donde se enfría y se convierte en un líquido a alta presión.

Lo que distingue a los sistemas DX es que el refrigerante se expande directamente dentro del intercambiador de calor, donde el proceso de evaporación ocurre de manera más eficiente debido a la mayor superficie de contacto entre el refrigerante y el ambiente. Estos sistemas de refrigeración industrial son altamente eficaces en aplicaciones que requieren enfriamiento rápido y control de temperatura preciso.

4. Agua helada

Los sistemas de refrigeración por agua helada son ampliamente utilizados en aplicaciones industriales y comerciales que requieren enfriamiento a gran escala. Este sistema funciona mediante el uso de agua como medio refrigerante, que absorbe el calor de los ambientes o procesos a enfriar.

El proceso básico comienza con un chiller, que es una unidad central de refrigeración. En el chiller, el agua se enfría mediante un ciclo similar al de los sistemas de compresión de vapor, pero en este caso, el refrigerante utilizado dentro del sistema de enfriamiento es agua en lugar de un fluido que circule directamente entre las unidades de refrigeración.

Algunos ejemplos típicos de estas aplicaciones son los procesos de fabricación que requieren enfriamiento continuo, como en la industria farmacéutica, alimentaria y química. Los sistemas de refrigeración industrial por agua helada son una opción popular en entornos que demandan eficiencia energética y capacidad de refrigeración a gran escala.

5. Sistemas con amoníaco

El sistema de refrigeración con amoníaco es uno de los más utilizados en la industria, especialmente en aplicaciones de gran escala, debido a su eficiencia y capacidad para operar a bajas temperaturas.

El ciclo de refrigeración con amoníaco sigue el mismo principio básico que otros por compresión de vapor, pero con algunas diferencias clave. En este sistema, el amoníaco se utiliza como el fluido refrigerante, que se comprime en un compresor hasta alcanzar una alta presión.

Este gas frío se introduce en el evaporador, donde absorbe el calor del ambiente o el producto que se desea enfriar. Los sistemas de refrigeración industrial con amoníaco son ampliamente utilizados en aplicaciones de enfriamiento a gran escala, especialmente en la industria alimentaria y en plantas de procesamiento.

6. Dióxido de carbono

El sistema de refrigeración por dióxido de carbono (CO₂), también conocido como sistema transcrítico de CO₂, es una de las alternativas más innovadoras y ecológicas en la refrigeración industrial moderna. Este sistema utiliza el dióxido de carbono como refrigerante, un gas natural que se destaca por su bajo impacto ambiental en comparación con los refrigerantes sintéticos tradicionales.

El funcionamiento de un sistema de refrigeración industrial por CO₂ se basa en un ciclo de compresión, condensación, expansión y evaporación similar al de otros. Sin embargo, el dióxido de carbono tiene propiedades termodinámicas diferentes que requieren un enfoque especializado en su manejo.

Debido a que el CO₂ tiene una temperatura crítica de 31°C, el proceso de condensación se realiza en un sistema transcrítico, lo que significa que el CO₂ nunca pasa a un estado subcrítico, optimizando la eficiencia de los sistemas de refrigeración industrial que lo utilizan.

7. Sistemas por aire

El sistema de refrigeración por aire es una de las soluciones más simples y económicas en los sistemas de refrigeración industrial, y se utiliza principalmente en aplicaciones que no requieren enfriamiento a gran escala o en entornos donde el espacio es limitado.

En su funcionamiento básico, el sistema de refrigeración industrial por aire utiliza un evaporador de aire que distribuye el aire sobre las superficies de un intercambiador de calor, donde el aire absorbe el calor de un fluido refrigerante o directamente de un equipo. Estos sistemas se destacan por su bajo costo de instalación y operación, siendo ideales para aplicaciones de pequeña y mediana escala.

Una de las principales ventajas de los sistemas de refrigeración industrial por aire es su simplicidad y bajo costo de instalación y operación. Dado que no requieren una fuente de agua externa ni un sistema de bombeo complicado, estos sistemas son ideales para aplicaciones de pequeña y mediana escala.

8. Refrigeración evaporativa

El sistema de refrigeración evaporativa es una de las soluciones más eficientes y ecológicas para enfriar grandes espacios o procesos industriales. Este sistema utiliza el principio de evaporación para reducir la temperatura, lo que lo hace ideal para aplicaciones donde se busca un alto rendimiento con bajo consumo energético.

El principio básico del sistema de refrigeración industrial evaporativa es simple: el agua se evapora al ser calentada por el aire, lo que provoca una disminución de la temperatura del aire. Este proceso se aprovecha mediante un intercambiador de calor, donde el aire caliente y seco pasa a través de una serie de pañuelos de humedad o almohadillas que están constantemente humedecidos con agua.

Este aire enfriado se distribuye por todo el área que se desea refrigerar mediante ventiladores o ductos. Este sistema es muy eficaz en condiciones donde la humedad relativa es baja, ya que el aire seco permite que el agua se evapore rápidamente y absorba calor del ambiente, lo que lo convierte en una excelente opción en los sistemas de refrigeración industrial que buscan eficiencia energética.

9. Líquido refrigerante de ciclo cerrado

El sistema de refrigeración con líquido refrigerante de ciclo cerrado es una solución eficiente y flexible utilizada en aplicaciones industriales que requieren un control preciso de la temperatura. A diferencia de otros sistemas en los que el refrigerante circula libremente a través del aire o agua.

El ciclo de operación de este sistema comienza cuando el compresor toma el refrigerante, generalmente un fluido térmico de alta eficiencia, y lo comprime. Al igual que en los sistemas tradicionales, el refrigerante comprimido pasa al condensador, donde se enfría y se convierte nuevamente en líquido, liberando el calor absorbido.

Este calor es transferido al refrigerante, que se calienta y se convierte en gas a medida que fluye a través del evaporador. El gas refrigerante regresa al compresor para reiniciar el ciclo. Este sistema es ideal para sistemas de refrigeración industrial que requieren enfriamiento eficiente con poca pérdida de fluido.

10. Sistemas de adiabática

El sistema de refrigeración adiabática es una de las soluciones más innovadoras y eficientes en el campo de los sistemas de refrigeración industrial, especialmente en aplicaciones donde el enfriamiento de aire es necesario y se desea optimizar el consumo de energía.

El funcionamiento básico del sistema de refrigeración adiabática comienza cuando el aire caliente y seco del ambiente es impulsado a través de almohadillas o materiales porosos que están saturados de agua. A medida que el aire pasa a través de estos materiales, se produce un proceso de evaporación en el que el agua absorbida por el material se evapora, causando que el aire se enfríe.

Este aire enfriado se distribuye por todo el área que se desea refrigerar mediante ventiladores o ductos. Al contrario de otros sistemas de refrigeración industrial que requieren compresión o enfriamiento artificial de los refrigerantes, los sistemas adiabáticos aprovechan la propiedad natural del agua para enfriar el aire, lo que los convierte en una opción extremadamente eficiente y de bajo costo en términos de energía.

Factores a considerar al elegir un sistema de refrigeración industrial

Existen varios factores a considerar al seleccionar el sistema más adecuado, cada uno de los cuales puede influir en el rendimiento, la fiabilidad y el costo total de operación de los sistemas de refrigeración industrial. A continuación, se detallan los principales aspectos a tener en cuenta:

Capacidad de refrigeración requerida

El primer factor que debe considerarse al elegir los sistemas de refrigeración industrial es la capacidad de refrigeración necesaria para la instalación. Esto depende del tamaño del espacio que se desea enfriar, el tipo de productos que se manejan, el proceso industrial en cuestión y las condiciones ambientales.

Por otro lado, un sistema sobredimensionado puede generar costos innecesarios de instalación y operación, además de una mayor complejidad en el mantenimiento. Para elegir el mejor sistema de refrigeración industrial, es fundamental calcular correctamente las necesidades de refrigeración basadas en estos factores.

Eficiencia energética

La eficiencia energética es un factor clave en la elección de los sistemas de refrigeración industrial, ya que estos sistemas pueden consumir grandes cantidades de electricidad. Son responsables de una porción significativa de los costos operativos de muchas instalaciones industriales.

Asimismo, el uso de refrigerantes naturales con un bajo potencial de calentamiento global (GWP) puede ser un factor adicional a considerar para reducir el impacto ambiental. Al seleccionar un sistema de refrigeración industrial, es importante optar por opciones que minimicen el consumo energético, lo cual se traduce en una reducción de costos a largo plazo.

Tipo de refrigerante utilizado

El tipo de refrigerante utilizado en el sistema de refrigeración es otro aspecto fundamental. El refrigerante es el fluido que circula a través del sistema, absorbiendo y liberando calor durante el proceso de refrigeración. Los refrigerantes sintéticos, como los CFCs y HFCs, han sido tradicionalmente populares, pero tienen un impacto negativo sobre la capa de ozono y el cambio climático.

Es importante asegurarse de que el sistema sea compatible con los refrigerantes disponibles y que cumpla con las regulaciones ambientales locales. En la actualidad, muchos sistemas de refrigeración industrial se están adaptando a refrigerantes más ecológicos, lo cual es clave para reducir la huella de carbono de las instalaciones industriales.

Condiciones climáticas y ubicación geográfica

El clima local y las condiciones ambientales juegan un papel crucial en la selección de los sistemas de refrigeración industrial. En regiones cálidas, por ejemplo, un sistema de refrigeración por aire puede no ser lo más eficiente, ya que el rendimiento de los ventiladores puede verse afectado por las altas temperaturas externas.

Además, las altitudes elevadas pueden influir en el rendimiento, ya que la densidad del aire cambia con la altitud, lo que afecta la eficiencia de los intercambiadores de calor y otros componentes del sistema. Por lo tanto, es esencial tener en cuenta las condiciones locales antes de tomar una decisión.

Mantenimiento y costos operativos

Un factor clave a considerar al elegir los sistemas de refrigeración industrial es el mantenimiento requerido. Algunos sistemas, como los de compresión de vapor o los sistemas que utilizan amoníaco, requieren un mantenimiento regular y especializado, lo que puede aumentar los costos operativos a largo plazo.

Es fundamental evaluar tanto los costos de mantenimiento como los costos operativos de los sistemas, ya que esto puede tener un impacto significativo en el costo total de propiedad del sistema. Además, el tiempo de inactividad o los problemas operativos pueden ser costosos para la producción, por lo que un sistema fácil de mantener y con piezas de repuesto accesibles es preferible.

Mantenimiento y cuidado de los sistemas de refrigeración industrial

Para garantizar su funcionalidad constante y su larga vida útil, los sistemas de refrigeración industrial son equipos complejos que necesitan un mantenimiento frecuente y apropiado. Un mantenimiento negligente o deficiente puede dar lugar a problemas imprevistos, incremento de los costos operativos por ineficiencia y riesgos para la seguridad.

- Mantenimiento preventivo rutinario: La manera más eficaz de conservar en condiciones óptimas es a través del mantenimiento preventivo. Se trata de llevar a cabo revisiones y modificaciones periódicas con el fin de identificar potenciales problemas antes de que se transformen en fallos serios.

- Control y supervisión de la eficacia del sistema: Es necesario supervisar continuamente un sistema de refrigeración industrial para identificar cualquier variación en su rendimiento. Los sistemas de control automatizados pueden ofrecer información en tiempo real acerca de la condición del sistema.

- Entrenamiento del personal: Contar con personal calificado es fundamental para asegurar que los sistemas de refrigeración industrial funcionen de forma eficaz y segura. Los operadores tienen que comprender cómo funciona el sistema y tener la capacidad de detectar señales de alerta que puedan señalar problemas inminentes.

- Planificación para la corrección de mantenimiento: El mantenimiento preventivo es fundamental, pero siempre puede suceder que los sistemas presenten fallos imprevistos. En estas situaciones, el mantenimiento correctivo es indispensable para que el sistema vuelva a funcionar en el menor tiempo posible.

- Reemplazo de equipos anticuados: A medida que envejecen, algunos de sus componentes pueden volverse obsoletos o ineficientes. Las tecnologías más viejas tienen el potencial de usar más energía o no ser tan fiables como las versiones más recientes que hay en el mercado.

Conclusión

Los sistemas de refrigeración industrial son elementos fundamentales para un amplio espectro de sectores industriales, que incluye la industria farmacéutica, petroquímica y alimentaria. En este artículo, hemos analizado diferentes clases de sistemas de refrigeración industrial, sus usos y elementos esenciales para determinar cuál es el más apropiado en función de las necesidades específicas de cada instalación.

La selección del sistema de refrigeración apropiado está condicionada por diversos elementos, incluyendo la capacidad de refrigeración requerida, la eficiencia energética, las condiciones climáticas, los gastos operativos y el tipo de refrigerante que se emplea.